සියලු වර්ග අතරරෝලර් අයිඩ්ලර් සම්ප්රේෂණයඋපකරණ, රෝලර් සම්ප්රේෂකවලට අතිශයින් පුළුල් පරාසයක යෙදුම් සහ නොසලකා හැරිය නොහැකි ශක්තිමත් ස්ථානයක් ඇත.කුරියර්, තැපැල් සේවය, ඊ-වාණිජ්යය, ගුවන්තොටුපළ, ආහාර පාන, විලාසිතා, මෝටර් රථ, වරාය, ගල් අඟුරු, ගොඩනැගිලි ද්රව්ය සහ විවිධ නිෂ්පාදන කර්මාන්තවල රෝලර් සම්ප්රේෂක භාවිතා වේ.

රෝලර් වාහක සඳහා සුදුසු භාණ්ඩවල පැතලි, දෘඩ ස්පර්ශක පහළ මතුපිටක් තිබිය යුතුය, උදා: දෘඩ කාඩ්බෝඩ් පෙට්ටි, පැතලි-පහළ ප්ලාස්ටික් පෙට්ටි, ලෝහ (වානේ) බඳුන්, ලී පැලට්, ආදිය. භාණ්ඩවල ස්පර්ශක මතුපිට මෘදු හෝ අක්රමවත් වූ විට (උදා: මෘදු බෑග්, අත්බෑග්, අක්රමවත් පතුලක් සහිත කොටස් ආදිය), ඒවා රෝලර් ප්රවාහනය සඳහා සුදුසු නොවේ. භාණ්ඩ සහ රෝලරය අතර සම්බන්ධතා මතුපිට ඉතා කුඩා නම් (ලක්ෂ්ය ස්පර්ශය හෝ රේඛීය සම්බන්ධතාවය), භාණ්ඩ ප්රවාහනය කළ හැකි වුවද, රෝලරය පහසුවෙන් හානි වන බව (අර්ධ ඇඳීම, කැඩුණු කේතු අත් ආදිය) සහ උපකරණවල සේවා කාලය බලපානු ඇති බව ද සැලකිල්ලට ගත යුතුය, උදා: දැල් පතුල ස්පර්ශක මතුපිටක් සහිත ලෝහ බඳුන්.

රෝලර් වර්ගය තෝරා ගැනීම

අතින් තල්ලු කිරීම හෝ නැඹුරු නිදහස් ස්ලයිඩින් භාවිතා කරන විට බල රහිත රෝලරයක් තෝරන්න; AC මෝටර් ධාවකයක් භාවිතා කරන විට බල සම්ප්රේෂක රෝලරයක් තෝරන්න, බල සම්ප්රේෂක රෝලර් ධාවක මාදිලිය අනුව තනි ස්ප්රොකට් ධාවක රෝලර්, ද්විත්ව ස්ප්රොකට් ධාවක රෝලර්, සමමුහුර්ත පටි ධාවක රෝලර්, බහු සිරස් පටි ධාවක රෝලර්, O පටි ධාවක රෝලර් යනාදිය ලෙස බෙදිය හැකිය; විදුලි රෝලර් ධාවකයක් භාවිතා කරන විට විදුලි රෝලරයක් සහ බල සම්ප්රේෂක රෝලරයක් හෝ බල රහිත රෝලරයක් තෝරන්න. භාණ්ඩ සම්ප්රේෂක රේඛාවේ සමුච්චය වීම නැවැත්වීමට අවශ්ය වූ විට, සමුච්චන කප්පි තෝරා ගත හැකිය, අත් සමුච්චය (ඝර්ෂණය වෙනස් කළ නොහැක) සහ වෙනස් කළ හැකි සමුච්චන කප්පි වල සැබෑ සමුච්චන අවශ්යතා මත පදනම්ව; කේතුකාකාර රෝලරයක් තෝරා ගැනීම සඳහා භාණ්ඩ හැරවුම් ක්රියාවක් ලබා ගැනීමට අවශ්ය වූ විට, විවිධ නිෂ්පාදකයින් සම්මත සම්ප්රේෂක රෝලර් ටේපර් සාමාන්යයෙන් 3.6 ° හෝ 2.4 ° වන අතර බොහෝ විට 3.6 ° වේ.

රෝලර් ද්රව්ය තෝරා ගැනීම:

විවිධ භාවිත පරිසරයන් සඳහා රෝලරයේ විවිධ ද්රව්ය තෝරා ගැනීමට අවශ්ය වේ: අඩු උෂ්ණත්ව පරිසරයක ප්ලාස්ටික් කොටස් බිඳෙන සුළුය, දිගු කාලීන භාවිතයට සුදුසු නොවේ, එබැවින් අඩු උෂ්ණත්ව පරිසරයක වානේ රෝලරය තෝරා ගැනීමට අවශ්ය වේ; රෝලරය භාවිතා කරන විට කුඩා දූවිලි ප්රමාණයක් නිපදවන බැවින් එය දූවිලි රහිත පරිසරයක භාවිතා කළ නොහැක; පොලියුරේතන් බාහිර වර්ණ අවශෝෂණය කිරීමට පහසුය, එබැවින් එය මුද්රණ වර්ණ සහිත පෙට්ටි සහ භාණ්ඩ ප්රවාහනය කිරීමට භාවිතා කළ නොහැක; මල නොබැඳෙන වානේ බෙරය විඛාදන පරිසරයේ තෝරා ගත යුතුය; සම්ප්රේෂණ වස්තුව රෝලරයේ වැඩි ඇඳීම් ඇති කරන විට, ගැල්වනයිස් කරන ලද රෝලරයේ දුර්වල ඇඳුම් ප්රතිරෝධය සහ ඇඳීමෙන් පසු දුර්වල පෙනුම නිසා මල නොබැඳෙන වානේ හෝ දෘඩ ක්රෝම් ආලේපිත රෝලරය හැකිතාක් දුරට තෝරා ගත යුතුය. වේගය, කඳු නැගීම සහ වෙනත් හේතූන් නිසා, රබර් බෙරය භාවිතා කරනු ලැබේ, රබර් බෙරයට බිම ඇති භාණ්ඩ ආරක්ෂා කිරීමට, සම්ප්රේෂණ ශබ්දය අඩු කිරීමට යනාදිය කළ හැකිය.

රෝලර් පළල තේරීම:

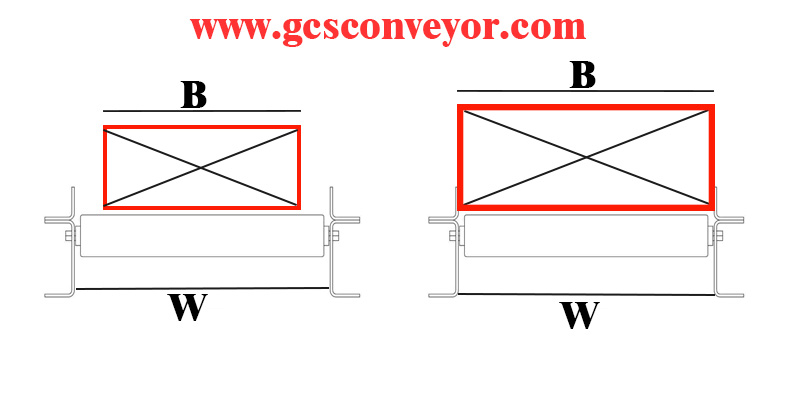

සාමාන්ය තත්වයන් යටතේ සරල රේඛා සම්ප්රේෂණය සඳහා, බෙරයේ දිග භාණ්ඩ B හි පළලට වඩා 50~150mm පළල වේ. ස්ථානගත කිරීම අවශ්ය වූ විට, එය 10~20mm තරම් කුඩා ලෙස තෝරා ගත හැකිය. පතුලේ විශාල දෘඩතාවයක් ඇති භාණ්ඩ සඳහා, භාණ්ඩවල පළල සාමාන්ය ප්රවාහනයට සහ ආරක්ෂාවට බලපෑමක් නොකර රෝල් මතුපිට දිගට වඩා තරමක් වැඩි විය හැකිය, සාමාන්යයෙන් W≥0.8B.

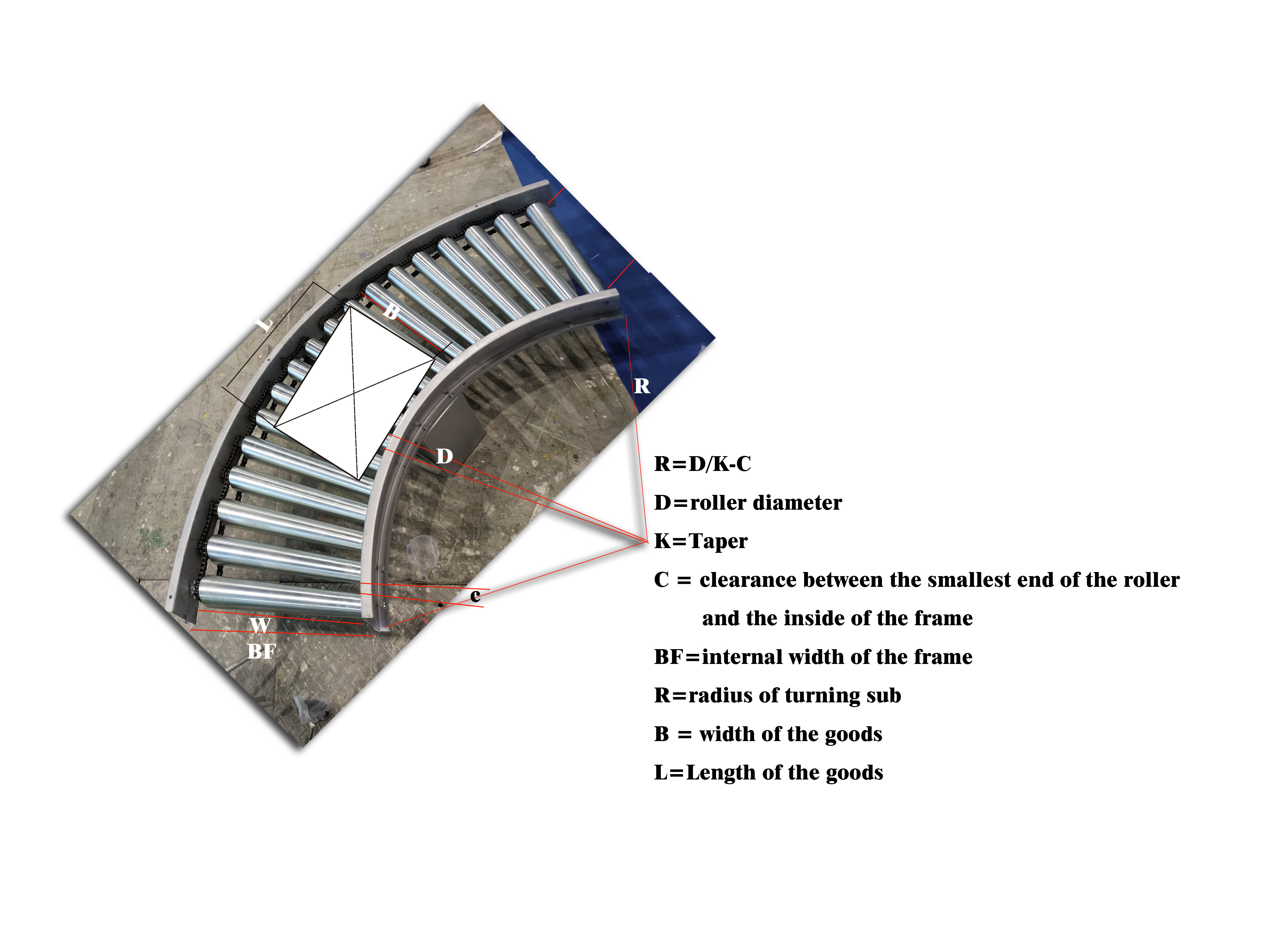

හැරවුම් අංශය සඳහා, එය භාණ්ඩවල පළල පමණක් නොවේBරෝලරයේ දිගට බලපාන දේW. භාණ්ඩවල දිග දෙකම Lසහ හැරවුම් අරය Rඑයට බලපෑමක් ඇත. මෙය පහත රූප සටහනේ සූත්රයෙන් හෝ සෘජුකෝණාස්රාකාර වාහකය කරකැවීමෙන් ගණනය කළ හැක.රාත්තල්පහත රූප සටහනේ දැක්වෙන පරිදි මධ්ය ලක්ෂ්යය වටා, වාහකය සම්ප්රේෂක රේඛාවේ අභ්යන්තර සහ පිටත මාර්ගෝපදේශක දාර අතුල්ලන්නේ නැති බවත් යම් ආන්තිකයක් ඇති බවත් සහතික කරයි. ඉන්පසු විවිධ නිෂ්පාදකයින්ගේ රෝලර් ප්රමිතීන්ට අනුව අවසාන ගැලපීම සිදු කෙරේ.

රේඛීය ශරීරයේ සෘජු කොටසේ සහ හැරවුම් කොටසේ භාණ්ඩවල එකම පළල සමඟ, හැරවුම් කොටසට අවශ්ය රෝලරයේ දිග සෘජු කොටසට වඩා වැඩි වනු ඇත, සාමාන්යයෙන් හැරවුම් කොටස රෝලර් සම්ප්රේෂණ රේඛාවේ ඒකාකාර දිග ලෙස සලකන්න, ඒකාබද්ධ කිරීමට අපහසු වැනි, සංක්රාන්ති සෘජු කොටස සැකසිය හැක.

රෝලර් පරතරය තෝරා ගැනීම.

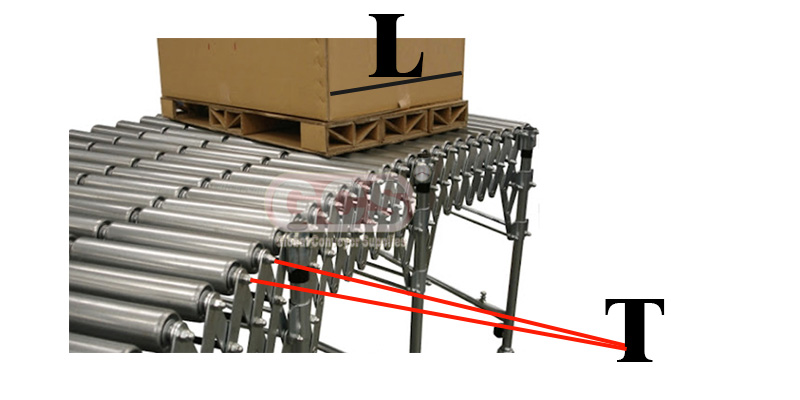

භාණ්ඩ සුමටව ප්රවාහනය කිරීම සහතික කිරීම සඳහා, ඕනෑම මොහොතක අවම වශයෙන් රෝලර් 3ක් හෝ වැඩි ගණනක් භාණ්ඩවලට සහාය විය යුතුය, එනම් රෝලර් මධ්ය පරතරය T ≤ 1/3 L, සාමාන්යයෙන් ප්රායෝගික අත්දැකීම් අනුව (1/4 සිට 1/5) L ලෙස සැලකේ. නම්යශීලී සහ සිහින් භාණ්ඩ සඳහා, භාණ්ඩවල අපගමනය ද සලකා බැලිය යුතුය: රෝලර් පරතරයක් මත භාණ්ඩවල අපගමනය රෝලර් පරතරයෙන් 1/500 ට වඩා අඩු විය යුතුය, එසේ නොමැතිනම්, එය ධාවන ප්රතිරෝධය බෙහෙවින් වැඩි කරයි. සෑම රෝලරයක්ම එහි උපරිම ස්ථිතික භාරයට වඩා රැගෙන යා නොහැකි බව ද තහවුරු කළ යුතුය (මෙම භාරය කම්පන නොමැතිව ඒකාකාරව බෙදා හරින ලද භාරයයි, සාන්ද්රිත බරක් තිබේ නම්, ආරක්ෂිත සාධකයක් ද වැඩි කළ යුතුය)

ඉහත මූලික අවශ්යතා සපුරාලීමට අමතරව, රෝලර් තණතීරුව තවත් විශේෂ අවශ්යතා කිහිපයක් සපුරාලිය යුතුය.

(1) ද්විත්ව දාම ධාවක රෝලරයේ මධ්ය දුර සූත්රයට අනුකූල විය යුතුය: මධ්ය දුර T=n*p/2, මෙහි n යනු පූර්ණ සංඛ්යාවක් වන අතර, p යනු දාම තාරතාවයයි, දාම අර්ධ බකල් වළක්වා ගැනීම සඳහා, පොදු මධ්ය දුර පහත පරිදි වේ.

| ආකෘතිය | තාරතාව(මි.මී.) | නිර්දේශිත මධ්ය දුර(මි.මී.) | ඉවසීම(මි.මී.) | ||||

| 08B11T නිෂ්පාදන ගුණාංග | 12.7 12.7 ශ්රේණිය | 69.8 ශ්රේණිය | 82.5 ශ්රේණිය | 95.2 යනු කුමක්ද? | 107.9 කි | 120.6 යනු 엄장은 | 0/-0.4 |

| 08B14T නිෂ්පාදන ගුණාංග | 12.7 12.7 ශ්රේණිය | 88.9 යි | 101.6 ශ්රේණිය | 114.3 යනු | 127 (127) | 139.7 යනු 아장은 | 0/-0.4 |

| 10A13T නිෂ්පාදන ගුණාංග | 15.875 ආර්. | 119 (අවුරුදු 119) | 134.9 යනු 아장은 | 150.8 යනු 아장은 | 166.6 යනු | 182.5 යනු ග්රැෆික්ස්, | 0/-0.4 |

| 10B15T නිෂ්පාදන ගුණාංග | 15.875 ආර්. | 134.9 යනු 아장은 | 150.8 යනු 아장은 | 166.6 යනු | 182.5 යනු ග්රැෆික්ස්, | -198.4 | 0/-0.7 |

2) සමමුහුර්ත පටි සැකැස්මේ මධ්ය දුර සාපේක්ෂව දැඩි සීමාවක් ඇත, පොදු පරතරය සහ ගැලපෙන සමමුහුර්ත පටි වර්ගය පහත පරිදි වේ (නිර්දේශිත ඉවසීම: +0.5/0mm)

| කාල පටි පළල: 10 මි.මී. | ||

| රෝලර් තණතීරුව(මි.මී.) | කාලරාමු පටියේ ආකෘතිය | ටයිමින් බෙල්ට් එකේ දත් |

| 60 | 10-ටී5-250 | 50 |

| 75 | 10-ටී5-280 | 56 |

| 85 | 10-ටී5-300 | 60 |

| 100 යි | 10-ටී5-330 | 66 |

| 105 යි | 10-ටී5-340 | 68 |

| 135 යි | 10-ටී5-400 | 80 |

| 145 | 10-ටී5-420 | 84 |

| 160 යි | 10-ටී5-450 | 90 |

3) බහු-V පටි ධාවකයක රෝලර්වල තාරතාව පහත වගුවෙන් තෝරා ගත යුතුය.

| රෝලර් තණතීරුව(මි.මී.) | පොලි-වී පටි වර්ග | |

| කට්ට 2 ක් | කට්ට 3 ක් | |

| 60-63 | 2PJ256 හඳුන්වා දීම | 3PJ256 හඳුන්වා දීම |

| 73-75 | 2PJ286 හඳුන්වා දීම | 3PJ286 හඳුන්වා දීම |

| 76-78 | 2PJ290 හඳුන්වා දීම | 3PJ290 හඳුන්වා දීම |

| 87-91 | 2PJ314 හඳුන්වා දීම | 3PJ314 හඳුන්වා දීම |

| 97-101 | 2PJ336 හඳුන්වා දීම | 3PJ336 හඳුන්වා දීම |

| 103-107 | 2PJ346 හඳුන්වා දීම | 3PJ346 හඳුන්වා දීම |

| 119-121 | 2PJ376 හඳුන්වා දීම | 3PJ376 හඳුන්වා දීම |

| 129-134 | 2PJ416 හඳුන්වා දීම | 3PJ416 හඳුන්වා දීම |

| 142-147 | 2PJ435 හඳුන්වා දීම | 3PJ435 හඳුන්වා දීම |

| 157-161 | 2PJ456 හඳුන්වා දීම | 3PJ456 හඳුන්වා දීම |

4) O පටියක් පැදවීමේදී, විවිධ O පටි නිෂ්පාදකයින්ගේ යෝජනා අනුව විවිධ පූර්ව පැටවීම් තෝරා ගත යුතුය, සාමාන්යයෙන් 5%~8% (එනම්, 5%~8% න්යායාත්මක පහළ විෂ්කම්භය වළල්ලේ දිගෙන් පූර්ව පැටවුම් දිග ලෙස අඩු කරනු ලැබේ)

5) හැරවුම් බෙරය භාවිතා කරන විට, ද්විත්ව දාම ධාවකය සඳහා ඇතුළත් කර ඇති බෙර පරතරයේ කෝණය 5° ට වඩා අඩු හෝ සමාන වීම නිර්දේශ කරනු ලබන අතර, බහු-කුඤ්ඤ පටියේ මධ්ය දුර 73.7mm තෝරා ගැනීමට නිර්දේශ කෙරේ.

ස්ථාපන මාදිලිය තේරීම:

රෝලර් සඳහා විවිධ ස්ථාපන ක්රම තිබේ, එනම් ස්ප්රින්ග් ප්රෙසින් වර්ගය, අභ්යන්තර නූල්, බාහිර නූල්, පැතලි ටෙනොන්, අර්ධ වෘත්තාකාර පැතලි (D වර්ගය), පින් සිදුර යනාදිය. ඒවා අතර, අභ්යන්තර නූල් බහුලව භාවිතා වන අතර, පසුව ස්ප්රින්ග් ප්රෙසින් භාවිතා වන අතර, අනෙකුත් ක්රම බහුලව භාවිතා නොවන විශේෂිත අවස්ථාවන්හිදී භාවිතා වේ.

බහුලව භාවිතා වන සවි කිරීමේ ක්රම සංසන්දනය කිරීම.

1) ස්ප්රින්ග් ප්රෙස්-ඉන් වර්ගය.

අ. බලයෙන් ක්රියාත්මක නොවන රෝලර් වල බහුලව භාවිතා වන සවි කිරීමේ ක්රමය, ස්ථාපනය කිරීමට සහ විසුරුවා හැරීමට ඉතා පහසු සහ වේගවත් වේ.

b. රාමුවේ අභ්යන්තර පළල සහ රෝලරය අතර යම් ස්ථාපන ආන්තිකයක් අවශ්ය වන අතර, එය විෂ්කම්භය, විවරය සහ උස අනුව වෙනස් වන අතර සාමාන්යයෙන් එක් පැත්තක 0.5 සිට 1mm දක්වා පරතරයක් ඉතිරි වේ.

c. රාමුව ස්ථාවර කිරීමට සහ ශක්තිමත් කිරීමට රාමු අතර අමතර බැඳීම් අවශ්ය වේ.

d. ස්ප්රොකට් රෝලරය ස්ප්රින්ග් ප්රෙස්-ඉන් වර්ගයක් වැනි ලිහිල් සම්බන්ධතාවයකින් සවි කිරීම නිර්දේශ නොකරයි.

2) අභ්යන්තර නූල්.

අ. ස්ප්රොකට් රෝලර් වැනි බලැති සම්ප්රේෂකවල බහුලව භාවිතා වන සවි කිරීමේ ක්රමය මෙය වන අතර, එහිදී රෝලර් සහ රාමුව කෙළවර දෙකෙහිම බෝල්ට් මගින් තනි ඒකකයක් ලෙස සම්බන්ධ කර ඇත.

ආ. රෝලරය සවි කිරීම සහ විසුරුවා හැරීම සාපේක්ෂව කාලය ගතවන සුළුය.

c. ස්ථාපනය කිරීමෙන් පසු රෝලරයේ උස වෙනස අඩු කිරීමට රාමුවේ සිදුර විශාල නොවිය යුතුය (පරතරය සාමාන්යයෙන් 0.5mm වේ, උදාහරණයක් ලෙස, M8 සඳහා, රාමුවේ සිදුර Φ8.5mm විය යුතු බව නිර්දේශ කෙරේ).

d. රාමුව ඇලුමිනියම් පැතිකඩෙන් සාදා ඇති විට, අගුලු දැමීමෙන් පසු ඇලුමිනියම් පැතිකඩට පතුවළ විනිවිද යාම වැළැක්වීම සඳහා "විශාල පතුවළ විෂ්කම්භය සහ කුඩා නූල්" වින්යාසය තෝරා ගැනීම රෙකමදාරු කරනු ලැබේ.

3) පැතලි ටෙනොන්.

a. පතල් ස්ලොට් රෝලර් කට්ටල වලින් උපුටා ගන්නා ලද අතර, වටකුරු පතුවළ හර කෙළවර දෙපස සමතලා කර අනුරූප රාමු ස්ලොට් එකට සවි කර ඇති අතර, ස්ථාපනය සහ ඉවත් කිරීම අතිශයින් පහසු කරයි.

ආ. ඉහළට දිශානුගත සංයමයක් නොමැතිකම, එබැවින් බොහෝ විට පටි යන්ත්ර රෝලර් ලෙස භාවිතා කරයි, ස්ප්රොකට් සහ බහු-කුටි පටි වැනි බල ප්රවාහනය සඳහා සුදුසු නොවේ.

බර පැටවීම සහ බර රැගෙන යාම සම්බන්ධයෙන්.

බර පැටවීම: ක්රියාත්මක කිරීමට ධාවනය කළ හැකි රෝලරයක් මත ගෙන යා හැකි උපරිම බර මෙයයි. බර පැටවීම තනි රෝලරයක් මගින් ගෙන යන බර මගින් පමණක් නොව, රෝලරයේ ස්ථාපන ආකෘතිය, ධාවක සැකැස්ම සහ ධාවක සංරචකවල ධාවක ධාරිතාව මගින් ද බලපායි. බල සම්ප්රේෂණයේදී, බර තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.

බර දරාගැනීම: රෝලරයකට ගෙන යා හැකි උපරිම බර මෙයයි. බර දරාගැනීමට බලපාන ප්රධාන සාධක වන්නේ: සිලින්ඩරය, පතුවළ සහ බෙයාරිං වන අතර ඒවා සියල්ලෙන් දුර්වලම ඒවා මගින් තීරණය වේ. සාමාන්යයෙන්, බිත්ති ඝණකම වැඩි කිරීමෙන් සිලින්ඩරයේ බලපෑම් ප්රතිරෝධය වැඩි වන අතර බර දරාගැනීමේ ධාරිතාවට සැලකිය යුතු බලපෑමක් ඇති නොවේ.

කිසිදු දැනුම්දීමකින් තොරව ඕනෑම වේලාවක මානයන් සහ තීරණාත්මක දත්ත වෙනස් කිරීමේ අයිතිය GCS සතුය. නිර්මාණ විස්තර අවසන් කිරීමට පෙර පාරිභෝගිකයින් GCS වෙතින් සහතික කළ චිත්ර ලබා ගන්නා බවට සහතික විය යුතුය.

පළ කිරීමේ කාලය: ජූලි-05-2022